Vom Rohling zu High Performance: So entstehen unsere Wendeschneidplatten

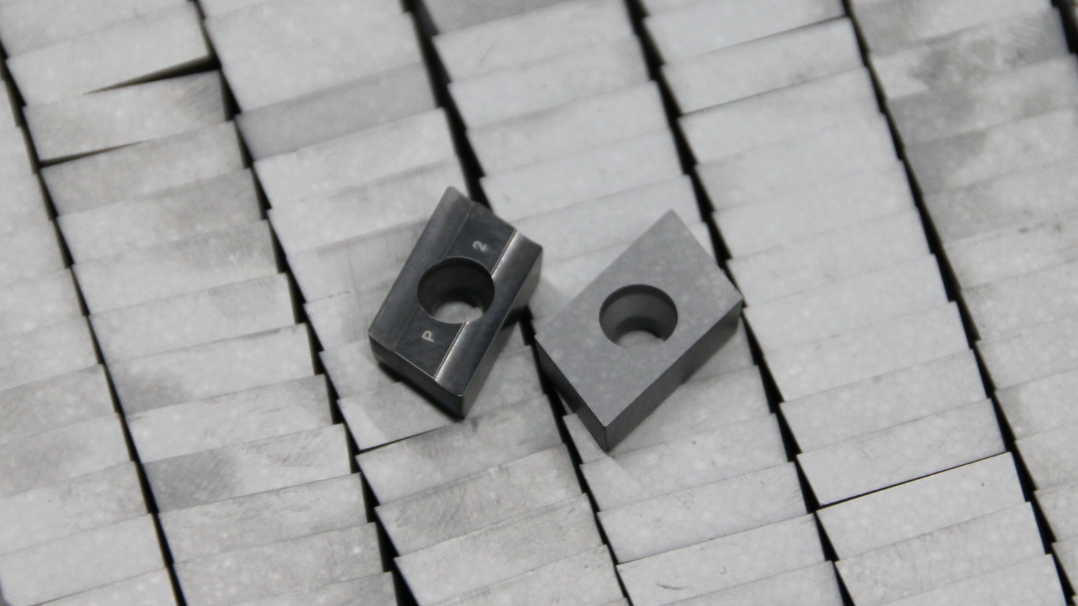

Links die fertige Wendeschneidplatte, neben ihrem Hartmetall Rohling. Hier als unsere P2 Ausführung – Geometrie für Stahl, unbeschichtet.

Als erstes werden die Rohlinge unserer Hartmetallwendeschneidplatten präzise von oben und unten auf die richtige Stärke geschliffen. Diese Planseiten werden in den folgenden Schritten eine wichtige Referenz für alle weiteren Geometrien bieten.

Ein Roboter bestückt unsere 5-Achs-CNC-Schleifmaschine und so sorgt dafür, dass dieser Tag und Nacht für unsere Kunden höchste Qualität produzieren kann.

So präzise wie unsere Hartmetallwendeschneidplatten geschliffen werden sollen, müssen sie auch aufgespannt werden. Hierzu nimmt der Roboter die vorbereiteten Rohlinge mit einem Magneten aus dem Tablett und greift um, damit er sie auf eine Nadel aufspießen kann. Diese Nadel sorgt beim Spannen für die nötige Positionierungsgenauigkeit und gute Erreichbarkeit aller Seiten.

Hier bekommen unsere Hartmetall Wendeschneidplatten Ihre einsatzspezifische Geometrie: Spanwinkel, Freiwinkel, Spanleitstufe und Eckenradien. Der Grundstein der hervorragenden Performance, die unsere Kunden an unseren Produkten schätzen.

Damit alles genau erkennbar ist, haben wir extra für sie in der ersten Hälfte des Videos die Flutkühlung ausgeschaltet und die Prozessschritte verlangsamt. In der zweiten Hälfte läuft der Prozess in Echtzeit durch.

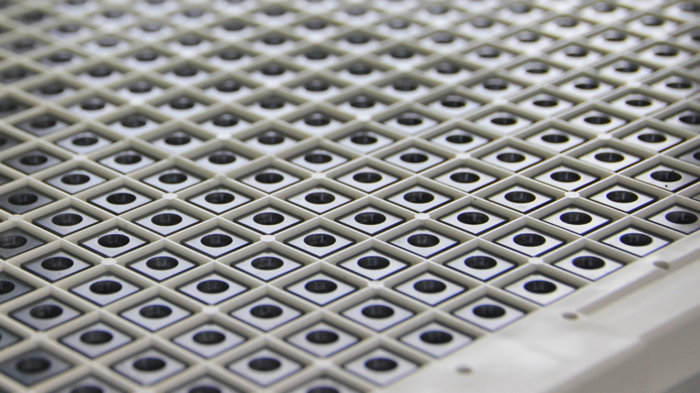

So kommen unsere Hartmetallwendeschneidplatten direkt vom Schleifen.

Alle relevanten Geometrien sind nun vorhanden; Spanleitstufe, Span- und Freiwinkel, sowie kleine Eckenradien.

Im Grunde wären die Wendeschneidplatten nun einsatzbereit. Jedoch wären wir nicht bei Hermann Bilz, wenn wir unseren Kunden nicht nur die allerbesten Produkte anbieten wollten. Daher folgt noch ein kleiner aber entscheidender Schritt, der unseren WSP deutlich mehr Standzeit verleiht, länger für eine besseres Ergebnis sorgt und so bares Geld sparen kann!

Auch wenn unsere Wendeschneidplatten direkt nach dem Schleifen rasiermesserscharf sind, ist das nicht das Optimum für die Standzeit. Die extrem feine Schneide neigt sehr zum Ausbrechen. Und da Ausbrüche weitere Ausbrüche begünstigen, wird die Nutzungsdauer der Platte so signifikant reduziert.

Daher werden die Schneiden minimal mit Bürsten und einer speziellen Politurpaste verrundet. Diese Verrundung ist so gering, dass sie die Schnittleistung quasi nicht beeinträchtigt aber die Standzeit sehr deutlich erhöht.

Natürlich ist dieses Prinzip wohl eher ein offenes Geheimnis und gängige Praxis. Den „Sweetspot“ aus maximaler Standzeit und minimaler benötigter Schnittleistung zu finden und zu treffen, ist die eigentliche Herausforderung. Bei Hermann Bilz haben wir dieses Verfahren perfektioniert, um Wendeschneidplatten für höchste Ansprüche anbieten zu können.